برج خنك كننده مدار بسته چيست؟

اگر به اسم اين محصول دقت كنيد شايد بتوانيد يك بخش آن را متوجه بشويد اما بخش برج خنك كننده مدار بسته شايد كمي متفاوت باشد. به همين جهت در اين مقاله به بررسي معني برج خنك كننده مدار بسته خواهيم پرداخت كه نيازمند آشنايي كامل شما با برج خنك كننده و انواع آن است. برج خنك كننده يا برج خنك كن وسيلهاي براي دفع حرارت زايد آب مورد استفاده در چگالنده به جو از طريق تبادل حرارتي با هوا است. برج خنك كن معمولاً با تبخير آب، حرارت ايجاد شده در يك واحد شيميايي را دفع كرده و سيال سرويس را تا دماي حباب مرطوب هوا پايين ميآورند؛ البته بايد در نظر داشت در برخي از برج هاي خنك كن با چرخه بسته كه به برج خنك كن خشك مشهور هستند، كاهش دماي سيال سرويس صرفاً تا دمايي نزديك به دماي حباب خشك هوا امكانپذير است. به عبارت سادهتر، برج خنك كننده سيستمي است كه از آن به جهت خنكسازي آبي در فرايندهاي سردسازي سيستمهاي تهويه مطبوع، پالايشگاهها، نيروگاهها و غيره استفاده ميگردد. البته بكارگيري برج خنك كننده مدار بسته يا باز بستگي به مكان شما دارد، همراه ما باشيد تا بدرستي محصول مورد نياز خود را انتخاب كنيد.

كاربرد برج خنك كننده

از برج خنك كننده در سيستم خنككاري واحدهاي پالايشگاهي، پتروشيميايي و ساير واحدهاي شيميايي مشابه، نيروگاههاي حرارتي و سيستمهاي اچويايسي براي تهويه مطبوع ساختمان استفاده ميشود.

دستهبندي برج هاي خنك كن بر اساس نوع تماس هوا با آب صورت ميگيرد كه در كنار آن ميتوان به دو نوع برج خنك كننده مدار بسته و باز نيز تقسيم بندي ميشوند.

متداول ترين گونه برج خنك كن بر اساس مكانيزم جابجايي طبيعي و جابجايي اجباري تقسيمبندي ميشوند.

برج خنك كن از نظر ابعاد و اندازه

از نظر ابعاد و اندازه، برج خنك كن در مدلهاي كوچك پشتبامي براي ساختمانهاي مسكوني تا سازههايي غولپيكر و هذلولي شكل كه ارتفاعشان در حدود دويست متر و قطرشان در حدود يكصد متر ميرسد، وجود دارند.

همچنين نوعي برج خنك كننده با شكل مستطيلي با ارتفاع تقريبي چهل متر و طول هشتاد متر نيز وجود دارد.

در بيشتر موارد از برج خنك كن هذلولي شكل در نيروگاههاي هستهاي استفاده ميشود؛

هرچند كه در برخي از واحدهاي شيميايي بزرگ و ساير واحدهاي صنعتي نيز از آنها استفاده ميشود.

در مقابل اين برجهاي خنككن عظيمالجثه كه در صنايع خاصي به كار گرفته ميشوند، اكثريت قريب به اتفاق برجهاي خنككن تجهيزات كوچك هستند كه در كنار واحدهاي مختلف صنعتي يا مسكوني براي تهويه هوا به كار ميرود. البته حجم و اندازه آن در انتخاب برج خنك كننده مدار بسته يا باز فرقي ندارد.

طريقه كاركرد برج خنك كننده

برج خنك كننده سيستم توزيع و پخش آبگرم دارد كه آب را به صورت يكنواخت روي شبكه مشبك نزديك به هم ميپاشد. اين شبكهها آكنه يا پركننده ناميده ميشود. آكنهها آب سرازير شده از بالاي برج را با هوايي كه از ميان آن حركت ميكند كاملاً مخلوط كرده به طوري كه آب به صورت يك قطره از يك آكنه به سطح آكنه ديگر توسط نيروي ثقل خود ميريزد. هرچند در اين برجها مقداري انتقال حرارت محسوس از آب به هوا وجود دارد ولي تقريباً اثر خنككنندگي تماماً از تبخير قسمتي از آب اسپري شونده در برج حاصل ميشود.

بخار حاصل از فرايند تبخير در برج توسط جريان هوايي كه يك دمنده ايجاد ميكند از برج خنك كن خارج ميشود. با توجه به اين كه دماو رطوبت هواي از برج افزايش مييابد بديهي است كه ميزان تأثير برج حنك كن تا حد زيادي به درجه حرارت مرطوب هواي ورودي بستگي دارد و با كاهش آن افزايش مييابد.

اجزاء مهم برج خنك كننده

فنها نقش مهمي در خنك سازي دارند و از نوع فن محوري يا سانتريفيوژ ميباشند.

فنهاي مورد استفاده در برجهاي خنككننده، از لحاظ فرم هندسي و نحوه توليد به صورت كلي به سه دسته اصلي تقسيم ميشوند.

فن ضربي برج خنككننده

اين فنها با قطر بين 0.5 تا 1.2 متر در حالت كلي از ورقه فولادي ساخته شده و توسط قالب پرس توليد ميگردند. اين نوع فن كولينگ تاور در صورتيكه از توليدكنندگان معتبر خريداري شود از لحاظ قيمت و كيفيت در بازه مناسبي قرار دارد. بايد در نظر داشت با توجه به جنس فن و روش توليد، اين نوع فن در قطر بيش از ۱ متر دچار لرزش خواهد شد و به همين دليل داراي محدوديت ابعاد است.

فن پروفيل اير فويل كولينگ تاور

همانگونه كه از نامشان پيداست اين فنها داراي پروفيل ايرفويل ميباشند و در طول فن، فرم پروفيل و ابعاد هندسي آن ثابت است (به جز بخش انتهايي كه در آن قسمتي از يال، بريده شدهاست). جنس اين نوع فن برج خنك كن عمدتاً از پروفيل آلومينيوم است كه با روش اكسترود و پولترود توليد ميشود. دليل استفاده از آلومينيوم در پره فن برج خنك كن، استحكام مناسب نسبت به وزن كم، دمپ كردن ارتعاش و مقاومت بالا در مقابل خوردگي است. بازه ابعادي معمول فن آلومينيوم كولينگ تاور از قطر 0.8 متر تا ۳ متر ميباشد. اين فنها داراي قيمت كمتري نسبت به فنهاي كامپوزيتي (نوع سوم فن محوري) هستند ليكن معايب خاص خود را نيز دارند كه در انتخاب برج خنك كننده مدار بسته يا باز به انتخاب مشتري نصب ميشود.

فن پروفيل اير فويل با فرم پروفيل متغير (فن كامپوزيت برج خنك كن)

فن كامپوزيت فايبر گلاس گلاس كولينگ تاور كه سابقه توليد آن از دو نوع قبلي كمتر است علاوه بر دارا بودن پروفيل ايرفويل، به دليل چرخش پروفيل در شعاع فن و تغيير زاويه حمله، دبي يكنواخت تري نسبت به دو نوع قبلي دارد، و به همين دليل سرعت خطي لبه اين نوع فن تا ۶۰ متر بر ثانيه قابل قبول ميباشد.

از مهمترين مزاياي فن فايبر گلاس پروفيل ايرفويل برج خنككننده، ميتوان به مصرف انرژي و وزن كمتر آن نسبت به نمونههاي ديگر، صداي توليدي كمتر و ميزان هوادهي بيشتر اشاره كرد.

پكينگ يا مديا

براي افزايش تبادل حرارتي بين جريان آب و هوا در داخل برج خنك كننده مدار بسته از پكينگها استفاده ميگردد كه با افزايش سطح تماس جريان آب با هوا و همچنين كاهش سرعت جريان آب، در خنكسازي جريان آب نقش مؤثري دارند. پكينگها به صورت شبكهاي بوده و در دو نوع غشايي (Film Packing) و اسپلش (Splash Packing) در برج خنك كنها مورد استفاده قرار ميگيرند.

حوضچه يا باسين

در قسمت زيرين برج خنك كن قرار دارد و آب خنك شده در آن جمعآوري شده و به سمت سيستمهاي سردسازي هدايت ميشود.

قطره گيرها

تيغههاي قطره گير براي جلوگيري از پخش ذرات آب و ممانعت از خروج آنها به محيط بيرون از برج خنك كن بكار ميروند.

جنس ساختاري برج خنك كننده

برج خنك كن معمولاً به سه صورت فلزي، فايبر گلاسي و بتني ساخته ميشود.

انواع برج خنك كننده

برج خنك كننده فايبر گلاس طرح مكعبي

برج خنك كننده مارلي (ذوذنقهاي)

برج خنك كننده مارلي (مكعبي)

برج خنك كننده مدل سانتريفيوژ

برج خنك كننده كانتر فلو فلزي

برج خنك كننده گرد

برج خنك كن را با توجه به موارد زير هم ميتوان دستهبندي كرد.

البته بايد توجه داشت كه برج خنك كننده مدار بسته ميتواند تركيبي از هر كدام از دستههاي زير باشد و اين دستهبندي صرفاً براي نشان دادن وضعيت عملكرد برج خنك كنها در حالات زير ميباشد:

۱- نيروي محرك جريان هوا

برج خنك كن فن دار

برج خنك كن ها از لحاظ اينكه نيروي جريان دهنده هوا طبيعي يا مكانيكي باشد به دو دسته تقسيم ميشوند:

برج خنك كن فن دار (مكانيكي)

در برجهاي فن دار يك يا چند فن وظيفه به جريان درآوردن هوا را در داخل برج خنك كن دارند.

در اين نوع تا زماني كه فن روشن است جريان هوا بين محيط داخل برج و بيرون برقرار است همچنين نسبت به برجهاي بدون فن فضاي كمتري را اشغال ميكنند. اما مهمترين عيب اين نوع صدا و لرزشي است كه فن يا فنها ايجاد ميكنند.

برج خنك كن بدون فن (طبيعي)

در برجهاي بدون فن جريان هوا به صورت طبيعي ما بين برج و محيط بيرون جابجا ميشود.

از جمله مزايا اين دسته ميتوان به مصرف كمتر انرژي الكتريكي، صداي كم، قطعات متحرك كمتر و عدم پاشيدن آب به فضاي اطراف و از معايب آن ميتوان به راندمان پايينتر و هزينه بيشتر جهت ساخت آن، اشاره كرد.

۲- مكانيسم انتقال حرارت

برج خنك كننده مدار بسته و باز از نظر شيوههاي انتقال حرارتي به سه دسته تقسيم ميشوند.

برج خنك كننده مرطوب

در برج خنك كن مرطوب (Wet-Cooling Tower) آب گرم از بالاي برج با عبور از پكينگها و برخورد با جريان هواي تازه كه از محيط بيرون توسط فن يا به صورت طبيعي وارد برج ميشود ضمن تبادل حرارتي و خنك شدن در پايين برج تهنشين ميشود.

مهمترين عيب اين سيستم پاشيدن ذرات آب به اطراف و همچنين تبخير بيش از حد آب ميباشد.

برج خنك كننده خشك

در مناطقي كه بعلت عدم وجود آب كافي بايد از اتلاف آب و تبخير بيشتر جلوگيري نمود از برج خنك كن خشك HELLER (هِلِر) (Dry-Cooling Tower) استفاده ميشود. در اين دسته، آب گرم به جاي عبور از پكينگها از لولههاي پره دار كه با هواي سرد در تماس ميباشند عبور كرده و خنك ميگردد.

از معايب اين سيستم كاهش راندمان با افزايش دماي محيط اطراف ميباشد.

برج خنك كننده خشك مرطوب

اين نوع، تركيبي از برج خنك كن خشك و مرطوب بوده و براي كاهش عوارض و معايب دو سيستم فوق بكار ميرود. برج خنك كننده خشك مرطوب (Dry-Wet Cooling Tower) داراي دو مسير هوا به صورت موازي و دو مسير آب به صورت سري ميباشند. آب گرم ابتدا وارد لولههاي پره دار و سپس وارد پكينگها ميشود و در طول اين مسير با هواي سرد تبادل حرارتي داشته و آب سرد در پايين برج جمع ميگردد.

۳- نحوه برخورد جريانهاي آب و هوا

برج خنك كننده بر مبناي جهت برخورد جريانهاي آب گرم با هواي سرد به دو دسته تقسيم ميشوند.

برج خنك كن با جريان هواي متقاطع

دراين حالت هوايي كه از محيط بيرون وارد برج ميشود به صورت متقاطع با جريان آب برخورد ميكند.

برج خنك كن با جريان هواي متقاطع

برج خنك كن با جريان هواي مخالف

در اين حالت جريان هوا به صورت مخالف با جريان آب برخورد ميكند.

برج خنك كن با جريان هواي مخالف

اساس كار تمام برج خنك كننده مدار بسته بر مبناي ايجاد سطح تماس بيشتر بين جريان آب گرم و هواي سرد و در نتيجه تبادل حرارتي بين اين دو ميباشد. عموماً در برج خنك كنها آب گرم توسط لولههايي به بالاي برج منتقل شده و در آنجا يا به صورت طبيعي يا با آبفشانهايي به سمت پايين برج به جريان ميافتد كه در طول اين مسير با توجه به نوع برج به شيوههاي مختلف با جريان هواي سرد برخورد ميكند.

محل نصب برج خنك كننده

محل نصب برج خنك كن بايد بگونهاي باشد كه مانعي در اطراف آن براي ورود جريان هواي تازه به داخل برج وجود نداشته باشد همچنين در صورت استفاده از چندين برج در كنار هم بايد تدبيري انديشه شود كه هواي گرم خروجي از برجها مستقيماً وارد همديگر نشده تا باعث كاهش راندمان و عدم كارايي برج شوند.

اگر بتوان برج خنك كننده را در فضاي باز با جريان هواي آزاد قرار داد در حصول يك بازده مناسب از برج مشكلي وجود نخواهد داشت اما چنانچه قرار باشد برج در داخل ساختمان و محصور بين ديوارها نصب شود موارد زير بايستي مورد توجه قرار گيرد:

بايد فضاي كافي و بدون مانع مزاحم در اطراف برج وجود داشته باشد تا هواي لازم به برج برسد.

هواي گرم خروجي از برج بايد به گونهاي تخليه شود كه امكان بازگشت و گردش مجدد آن به برج وجود نداشته باشد زيرا گردش مجدد چنين هوايي در برج دماي مرطوب هواي ورودي به برج را افزايش ميدهد و باعث گرم ماندن آب در خروج از برج ميشود.

گردش مجدد هوا به داخل برج هنگامي مورد توجه قرار ميگيرد كه چند برج در مجاورت هم باشند.

تعيين محل نصب برج به عوامل ديگري هم بستگي دارد از قبيل استحكام محل نصب، تجهيزات اضافي براي تقويت آن، هزينه فراهم كردن تجهيزات اضافي براي برج و مسائل مربوط به معماري ساختمان و …

.jpg)

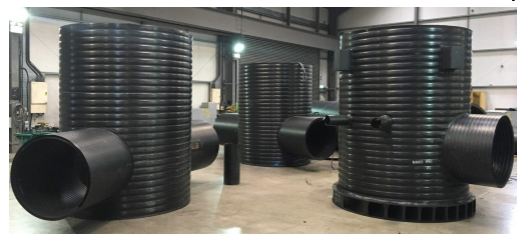

لوله های کاروگیت | مهمترین محصول انتقال سیال بدون فشار

لوله های کاروگیت | مهمترین محصول انتقال سیال بدون فشار مخزن های نگهداری آب | مخازن PE

مخزن های نگهداری آب | مخازن PE سيستم اسپري دراير

سيستم اسپري دراير